航空发动机是飞机的“心脏”,航空发动机技术是制约航空技术发展的关键因素。由热力学分析可知,燃气轮机的热效率和比功率随着涡轮进口温度的提高而增加。进口温度和压气机的压缩比,是影响燃气轮机效率的两个主要因素,可以通过以下三种方法提高航空涡轮的功率:(1)冷却效率的提高;(2)使用隔热涂层的高温材料;(3)提高通流部分效率并减少泄漏。由于气动设计的改进以及先进冷却技术的采用、隔热材料的使用,第四代发动机的涡轮前温度已经接近或达到2000K。

鉴于以上背景,激光与智能能量场技术团队开展了涡轮中气膜孔孔型及气膜冷却的流动和冷却机理研究。希望在认识气膜冷却的流动和冷却机理的基础上,改进气膜孔的孔型,优化气膜孔在涡轮中的布置方式以达到减少冷气量、提高冷却效果、减少流动损失的目的。

1. 气膜孔冷却机理及冷却效率提高策略

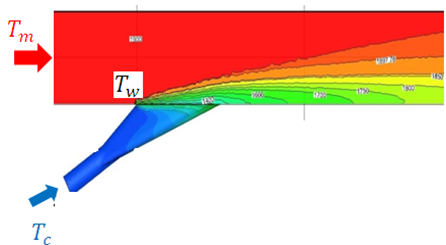

气膜冷却是气冷涡轮中一种重要的冷却方式。气膜冷却是从处于高温环境的表面上的一个或多个离散孔中引入二次气流(冷却工质或射流),以保护射流区域和下游区域的表面。其二维结构示意图如图1所示。

图1 气膜冷却二维结构示意图

冷却效率提高策略主要包括:改变涡系结构、抑制气膜射流的分离现象和降低表面传热系数等。

(1)改变涡系结构

涡轮叶片早期采用的是圆形冷却孔,圆形孔会形成典型的肾形涡对,在高吹风比情况下,会使冷却气膜整体抬离被保护表面,将热气流带入气膜层下方,导致气膜层的覆盖范围减小。这是圆形孔气膜冷却效率不高的主要原因。

可以通过改变涡系结构大幅度提高气膜孔的冷却效率,包括:

(a)通过改变气膜孔的形状来改变涡系结构,减弱肾形涡对的强度;

(b)通过相互靠近的气膜孔排布形成新的更有利的涡系结构。

(c)通过相互靠近的两个气膜孔的相互作用形成新的涡系结构。

(2)抑制气膜射流的分离现象

由于气膜射流喷射方向与主流流动方向成一定的夹角,在高的吹风比下,传统的圆形孔很容易出现冷却气膜吹离被保护表面的现象,这是造成圆形孔气膜冷却效率不高的另一个主要原因。为了减弱或消除吹离现象对气膜冷却效率的负面作用,主要从以下几个方面来考虑抑制吹离现象的发生为消减分离现象,拟考虑:

(a) 通过扩大气膜孔的出口面积或在气膜孔出口添加横向槽的方法来降低气膜的射流动量;

(b) 通过改变气膜孔的布置方向来改变气膜射流的方向,即采用气膜射流纵向平面与主流流动方向成一定角度的气膜孔--带复合角的气膜孔。

(3)降低表面传热系数

传热系数不仅取决于流体的物性及换热表面的形状、大小与位置,还与流速有密切关系。降低叶片表面传热系数可考虑:

(a)减少热气流对表面的直接冲击,如在涡轮叶顶部分主流高温泄漏流的再附区之前的分离区喷入冷气,是减小当地表面传热系数的一个有力途径;

(b) 降低表面气流的流速,如在涡轮叶顶处采用带助结构,可以降低泄漏流流速进而减少泄漏流流量,降低泄漏流速度,也可以达到降低叶顶的表面传热系数的目的。

上述策略为孔型优化、群孔排布和叶片设计提供了系统化指导原则。

2. 气膜孔冷却孔的优化设计

气膜冷却时, 冷却射流和主流边界层的混合会增强扰动,从而局部抬高传热系数,尤其是在射流的下游区域。多孔射流时, 将产生相互关联的高传热区域和低传热区域。扰流一般不利隔热,应该尽可能抑制,单孔优化之外还必须全局考虑群孔的排布优化,需要平衡冷气用量最小化、结构强度最大化和冷却隔热最强化的综合需求,最终实现叶片级的气动热力最优设计。团队的提出了设计并优化一种簸箕异型孔比传统的直圆孔大幅度的提高了气膜的冷却效率,同时团队还提出了一种微槽结构孔,有望于实现叶片的气膜全覆盖。

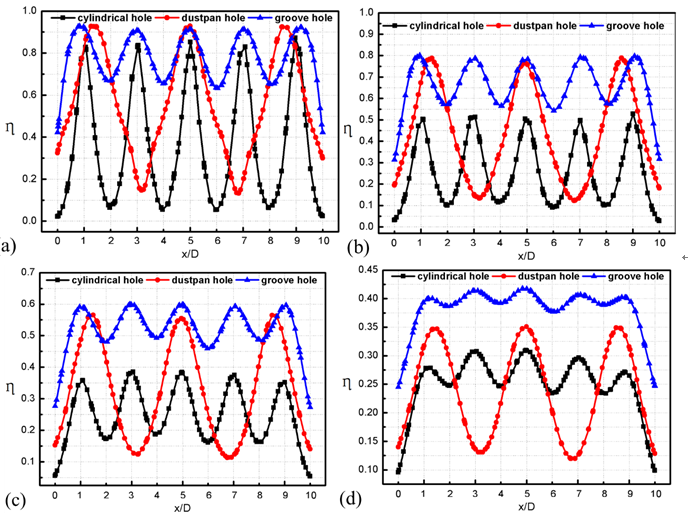

基于气膜冷却的基本物理原理,激光与智能能量场技术团队对平板结构上圆柱孔、簸箕异型孔和微槽结构孔进行数值分析,模拟燃气轮机表面高温气体与离散的气膜孔冷却射流混合过程,对比分析了其速度场、温度场以及冷却效率,得到近似实际工作环境下,理想的高冷却效率气膜孔结构。

图2 垂直于流动方向不同位置三种气膜冷却孔的冷却效率比较 (a) x/D = 1 (b) x/D = 3 (c) x/D = 7 (d) x/D = 15 (M=1.0)

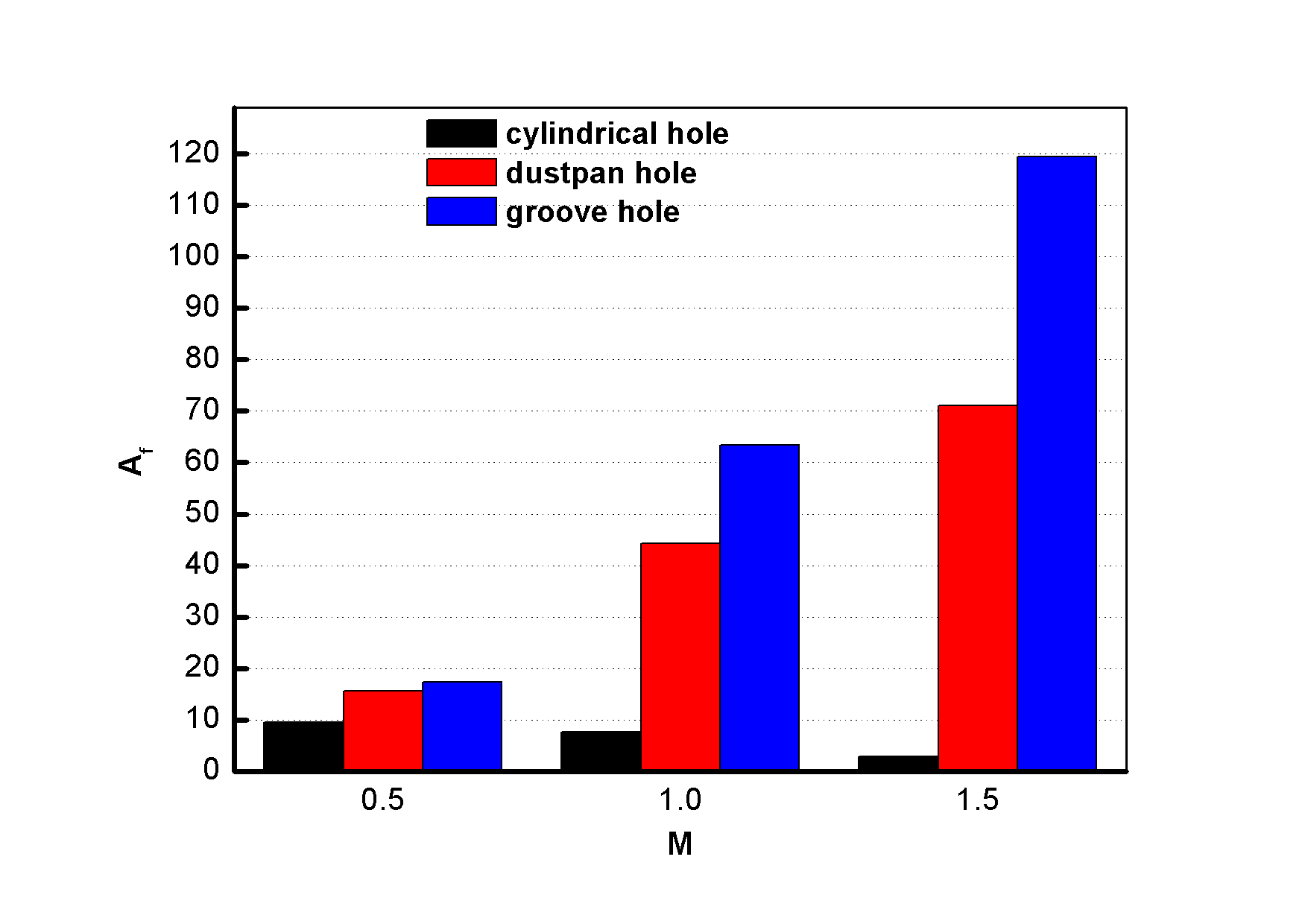

Fig. 3 不同吹风比下三种气膜冷却孔的有效气膜覆盖率比较

气膜冷却技术是提高发动机冷却效率的有效方法。通过数值模拟研究了气膜孔的冷却特性,并与传统的圆柱孔进行了比较,得出以下结论:

(1) 与传统的圆柱孔相比,簸箕孔和微槽形孔能大大提高冷却效率和壁面保护面积。在相同工作条件下,簸箕内异形孔的整体气膜冷却效率和有效覆盖率均优于圆柱孔,微槽孔优于簸箕孔。

(2) 吹气比对膜孔结构有很大影响。随着吹风比的增加,微槽结构的异形孔具有良好的壁面附着,气膜冷却效率随吹风比的增加而提高。