目前,航空、航天、汽车等行业的关键零部件大量采用金属材料,金属材料的主要失效形式疲劳和腐蚀均始于材料表面,所以金属材料表面的结构和性能直接影响着材料的综合性能。为此,人们采用喷丸、滚压、冷挤压等多种表面强化工艺来改善金属表面性能。利用强激光诱导冲击波来强化金属表面的新技术称为激光冲击强化技术。与传统的表面强化技术相比,激光冲击强化技术具有非接触、无热影响区和强化效果显著等明显的技术优势。

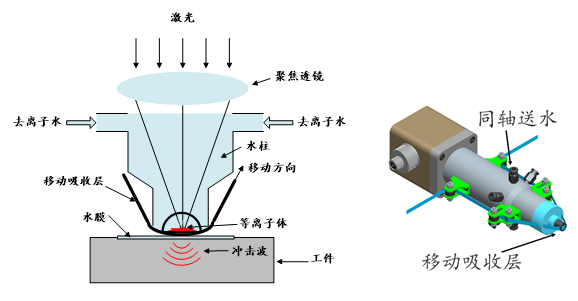

激光冲击强化的原理是利用短脉冲(一般在50纳秒以内)、高功率密度(GW/cm2)的激光通过透明约束层(常规用1-2毫米厚水膜),作用于工件表面的吸收层上(通常用黑胶带或铝箔)。吸收层吸收激光能量后迅速气化,并形成稠密的高温、高压等离子体。等离子体继续吸收激光能量后急剧升温膨胀,膨胀过程受到工件和约束层的约束,产生强度可达数个GPa量级的冲击波,向材料内部传播。冲击波强度远高于大部分材料的弹性屈服极限,会在工件表层产生动态屈服及塑性变形,微观上导致表层材料位错密度增加,晶粒细化,并形成残余压应力场。激光冲击强化引入的残余压应力能在材料表面形成硬化层和晶粒细化组织,从而有效抑制疲劳裂纹扩展,改善材料的抗疲劳、抗腐蚀、抗摩擦磨损和抗外物损伤性能。

虽然激光冲击强化技术已经取得了阶段性成功,但是其水膜不稳定及处理速度慢的缺点严重限制了该技术的推广与应用,究其原因主要有两个,一是侧面送水的水膜厚度很难控制,且水膜受到冲击波的扰动会发生飞溅。二是激光冲击强化前需要在工件表面贴附吸收层,避免激光冲击波烧蚀工件,冲击完成之后需要将表面残留的吸收层清除,多次冲击就需要反复的贴附、去除吸收层。

为了克服这两项工艺难题,中科院宁波材料所张文武研究员带领的激光与智能能量场制造工程团队,研发了具备同轴送水和移动吸收层的随动型激光冲击强化系统,同轴送水的方式,消灭了水气界面,根除了侧面送水的水膜不稳定问题,对光学系统起到了很好的保护作用,大大降低了工艺噪音。带移动吸收层的冲击强化系统,每冲击一次之后吸收层都会运动,将新的吸收层置于激光辐照区域,确保下次冲击时激光辐照的吸收层区域完好无损,无需反复的贴附、去除吸收层,简化工艺的同时,提升了激光冲击强化的处理速度和表面光洁度质量。

该系统采用了谐振腔结构,冲击波在谐振腔内多次反射聚波,激光器发射一次冲击波可以多次对试件表面进行强化,提高了激光的能量利用率。

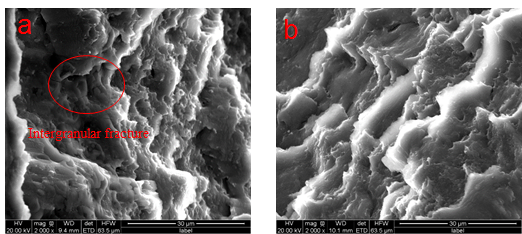

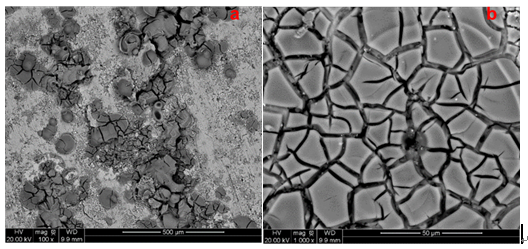

团队利用随动型激光冲击强化系统先后对ZK60镁合金、7075铝合金、2024铝合金等航空航天常用材料进行了激光冲击强化处理,研究表明,处理后材料的硬度、耐磨性、耐腐蚀性都有显著的提高。

冲击强化前后ZK60镁合金拉伸件断口SEM图

2024铝合金材料处理前后材料因腐蚀产生的裂纹对比

(a)处理后 (b)处理前