激光加工技术因其加工无接触应力、加工精度高、加工速度快、表面变形小、对材料的广适性等优势,广泛应用于打孔、切割、划片、焊接、热处理等材料加工领域。但其加工具有表层热损伤、存在加工锥度等工艺瓶颈,导致材料精密加工及大深度加工存在困难。

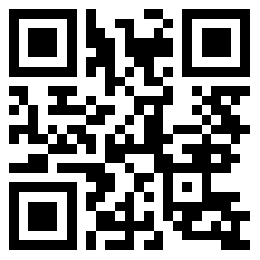

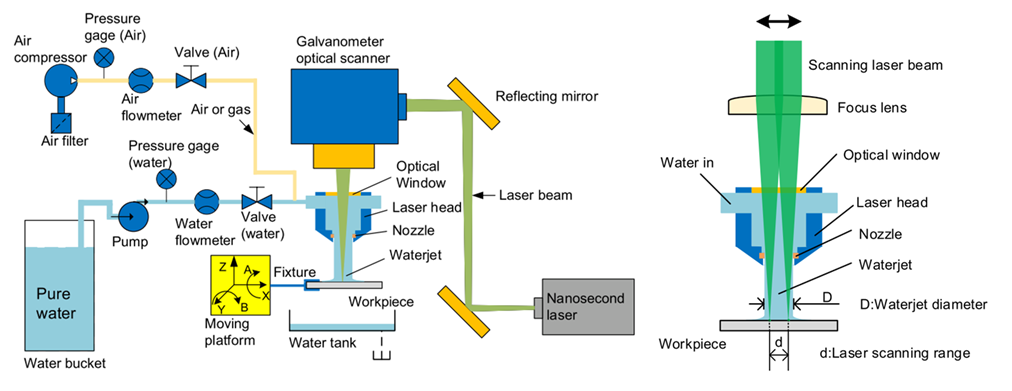

水导激光加工技术(图1 a)相比短脉冲激光加工具有热影响小、锥度小、深度能力强、加工表面清洁等优势,可以对高温合金、复合材料等难加工材料进行精密加工。项目组在现有水导激光技术基础上,针对不同材料加工需求,开发出了水-气缩流导光技术(图1 b)以及水辅助激光技术(图4),为水导激光技术应用、装配研发及产业化提供了理论与技术支持。

1)水-气缩流导光技术研究

随着人们对低损伤、高精度激光加工需求的不断提高,以SYNOVA技术为代表的微射流型水助激光加工技术(图1 a)得到迅速发展,其多种材料的穿透性切割具有优异的加工性能,相对传统激光加工有一系列优势: (1)在层流水柱的有效距离内,射流型水助激光加工无需对焦,而有效加工距离可以长达50毫米以上;(2)水流能带走加工残渣,加工表面更清洁;(3)水的冷却作用很好地解决了热影响问题;(4)加工锥度明显减小,在一定程度上拓展了加工深度。图1为SYNOVA水导激光技术与提出的水-气缩流导光技术对比。

图1 SYNOVA水导激光技术与水-气缩流导光技术对比分析

现有水导激光加工技术虽然存在诸多优势,但存在耦合功率低与工艺可靠性差等技术瓶颈。针对这一问题,课题组创新性地提出了一种水-气缩流引导大功率激光加工技术,其将大功率激光导入毫米级同轴水柱,经气体包覆、层流缩水和全反射导光,将高能激光耦合进百微米级层流水柱中,实现高功率密度激光对难加工材料高效、可靠加工。

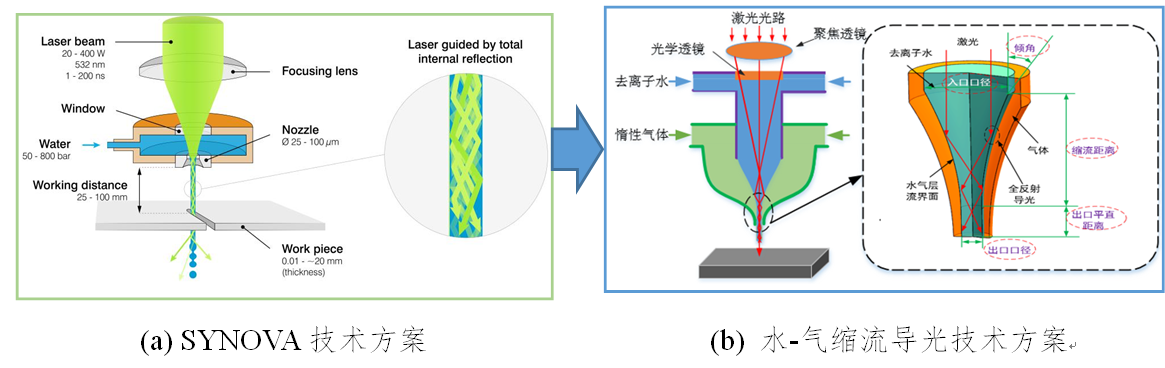

通过流体力学与光学仿真分析及结构优化设计,得到了2mm缩流至0.2mm稳定层流(10倍缩径比),层流长度≥100mm。利用流体力学仿真得到的10倍缩径比层流水柱界面(2mm-0.2mm),进行传导激光性能仿真,结果显示:相比传统水导方法,本方法抗扰动能力轴向提高3.8倍、径向提高2.3倍、角度提高1.5倍,跨越式提高了工艺可靠性。

图2 水-气缩流导光技术仿真分析研究

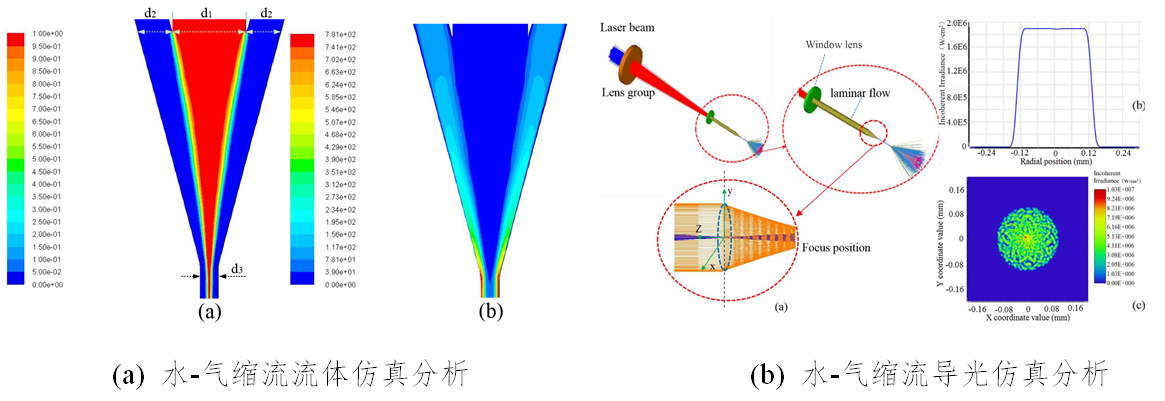

在理论及仿真分析的基础上,对提出的水-气缩流引导激光加工技术方案进行了充分的试验验证。试验结果显示:当水/气压力在一定关系范围内,系统可形成层流界面,且对流速、压力、水流直径等关键参数可进行大范围调节,即层流界面非常稳定;另外,将激光导入同轴层流水柱,经水/气缩流后,可在层流边界形成全反射导光界面,能量传输效率可达95%以上。通过初步试验,验证了研究方案的可行性。加工结果显示,水导激光技术可以有效提高表面加工质量,改善热损伤影响,拓展激光加工深度能力。

图3 水-气缩流导光技术试验验证与加工结果

2)水射流辅助激光加工技术

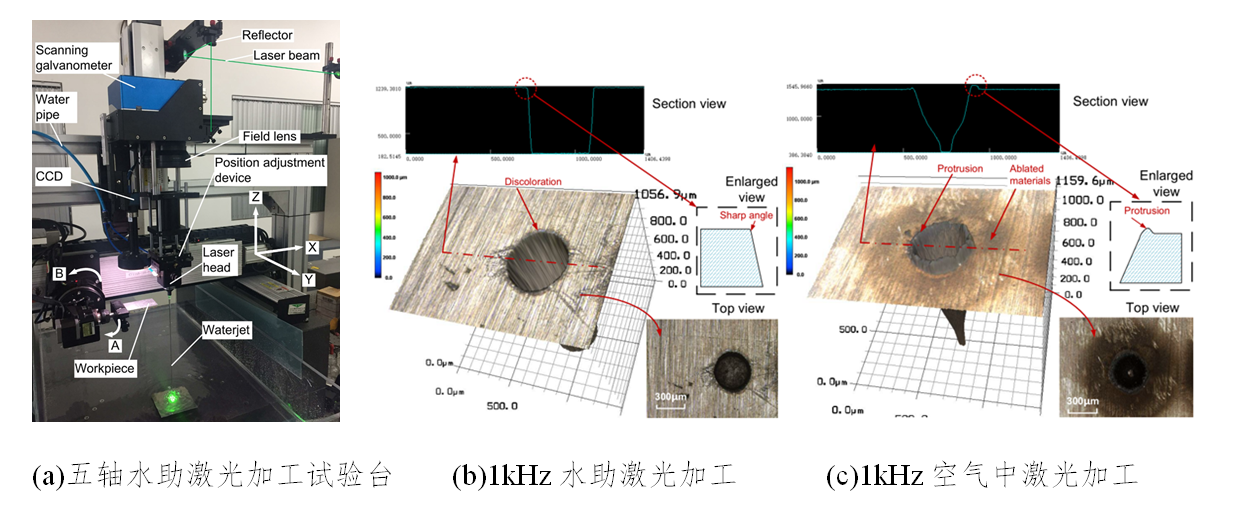

根据水射流辅助激光扫描加工方法的原理,自主设计和开发了由多轴运动平台,激光和水射流耦合系统以及激光束传输系统等组成的WALSM加工设备(图4),在DD6平板上进行了水助激光刻槽及打孔实验,研究脉冲频率和平均功率、水射流速度等参数对加工质量、加工效率及锥角的影响,并与激光空气中加工进行了对比,同时还采用DOE正交试验分析了激光频率、水射流流速、重叠率、线间距等因素对水助激光加工效率的影响显著程度。

相比激光空气中加工,同轴水射流辅助激光扫描加工方法可以减小加工热影响区,减小孔锥度,消除孔边突起。其中可以将热影响区从空气中激光加工时最大的17.19μm,降低到2.78μm,并且没有观察到重铸层和微裂纹,在某些加工区域,可以实现无热影响区的加工。水射流的流速增加有利于提高表面加工质量、减小锥度、提高加工效率。水射流流速、激光频率是影响水助激光加工效率的最显著因素之一。在孔深小于一定阈值时,水助激光加工的效率高于激光空气中加工;当孔深超过这一阈值时,水助激光加工的效率低于激光空气中加工。

另外,大幅提高水助激光加工效率,课题组提出了预先制孔再水助激光扩孔的可行方法,有效提高了设备加工效率,试验结果显示:预先制孔的孔径和水射流流速越大,水助激光加工效率越高。

图4 水射流辅助激光扫描装置组成与加工原理示意图

图5 水辅助激光加工平台与加工孔入口形貌

五轴水助激光加工高温合金试验结果显示:图5(b)和图5(c)分别是脉冲频率1kHz,水流速度3.4m/s和脉冲频率1kHz,空气吹扫流量0.5L/s和脉冲频率50kHz,空气吹扫流量0.5L/s时空气中激光加工的直圆孔入口形貌。水射流辅助激光加工的孔的入口质量很高,表面无突起,孔周边基本无损伤,且直圆孔入口角度很尖锐,没有出现圆角等缺陷;空气中激光加工的孔的边缘均有黑色的突起物,同时孔的周边堆积有材料烧蚀的残渣。