航空航天、汽车及轨道交通领域的壳体、端盖等金属薄壁件在加工过程中,由于焊接及热处理导致的变形问题非常突出,为了满足零件精密成形要求,须多次进行热时效并辅以人工校正,导致加工周期大幅延长,生产效率低、成品不高,无法适应新形势下高端装备高效供给的要求。因此,开发具有高效率、高可靠性和绿色环保的金属薄壁件成形校形技术是精密机械加工领域的发展趋势。

中国科学院宁波材料技术与工程研究所高能超声波技术团队以大功率超声波驱动控制及换能器本体技术研究为基础,开展了一系列面向薄壁零件形状校正的超声喷丸工艺机理研究,探究了超声波喷丸处理过程中撞针的冲击特性,建立了多残余应力场诱发薄壁环件形变预测模型,并阐明了残余应力场作用下薄壁环件的变形规律。以此为基础,利用自主开发的超声喷丸校形装备,完成了针对航天、汽车等领域薄壁零件的示范应用。

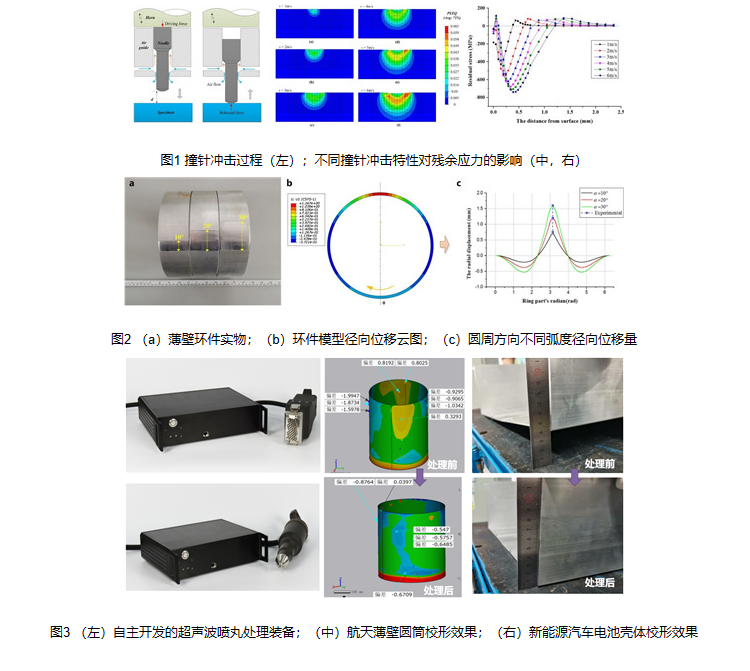

首先,团队通过高速摄像机、冲击电压检测系统等对撞针冲击载荷、冲击次数等进行系统表征;然后,建立撞针冲击金属材料的动态数值模型,根据冲击植入残余应力规律,提出判定超声波冲击处理过程中有效撞针冲击判定方法;最后,对振幅、冲击行程及工作气压三个关键工艺参数进行了详细分析,最终建立了“驱动振幅—介质冲击—残余应力植入”的内在联系,该工作为表面强化和诱发板料成形校形奠定了理论基础(图1)。相关成果以“Numerical and experimental studies on needle impact characteristics in ultrasonic shot peening”为题发表于超声领域国际著名期刊Ultrasonics 119(2022) 106634 (https://doi.org/10.1016/j.ultras.2021.106634)。

在此基础上,团队结合区域多撞针冲击3D动态数值模型与薄壁环件残余应力场诱发形变预测模型,实现了薄壁环件超声波喷丸处理形变预测。研究表明,单一残余应力场诱发产生的薄壁环件外凸变形随壁厚的增长而逐渐减弱,随处理区域的增大而增大,处理薄壁环件内表面的难度略大于外表面;在多残余应力场耦合作用下,薄壁环件形变的关键影响因素为残余应力场间分布间距;同侧处理时,可制造波浪形轮廓,而异侧处理时,可发现“形变平衡”现象,为局部校形提供理论依据。该部分研究工作对残余应力场准确植入、薄壁环件加工变形准确校正奠定了理论基础(图2)。研究成果以“Numerical and experimental study on the deformation of aluminum alloy ring treated by ultrasonic shot peen forming”为题发表于国际著名期刊Int. J. Adv. Manuf. Tech 113(2021)2791-2804 (https://doi.org/10.1007/s00170-021-06786-0)。

团队利用自主开发的超声喷丸校形装备(图3左),针对航天薄壁回转体、新能源汽车焊接底板、铝合金汽车轮毂及平板模具进行了校形试验,效果显著。航天薄壁圆筒经9min超声校形后,圆度满足公差±0.5mm区域达到80%,公差外区域偏差也多集中于±0.6mm附近(图3中);新能源汽车电池壳大底板超差样件超声喷丸校形前平面度约为4mm,校形后平面度≤1mm,整个底板完成校形时间约为5min(图3右);铝合金轮毂校形后,圆度误差降低60%以上,钢板校形后平整度显著提高,最大变形量小于0.5mm。

以上工作成果得到宁波市“3315计划”创新团队项目(Y80929DL04)、宁波市2025科技重大专项(Y90922DA47)、浙江省“领雁计划”科技计划项目(2022C01114)的资助。